麦漆は、穀物に含まれるタンパク質から生成したグルテンを漆に混ぜた接着剤です。

グルテン生成には穀物の中でも生産量の多い小麦が使われます。小麦粉から作った糊は、盤石糊と呼ばれます。

小麦粉の種類

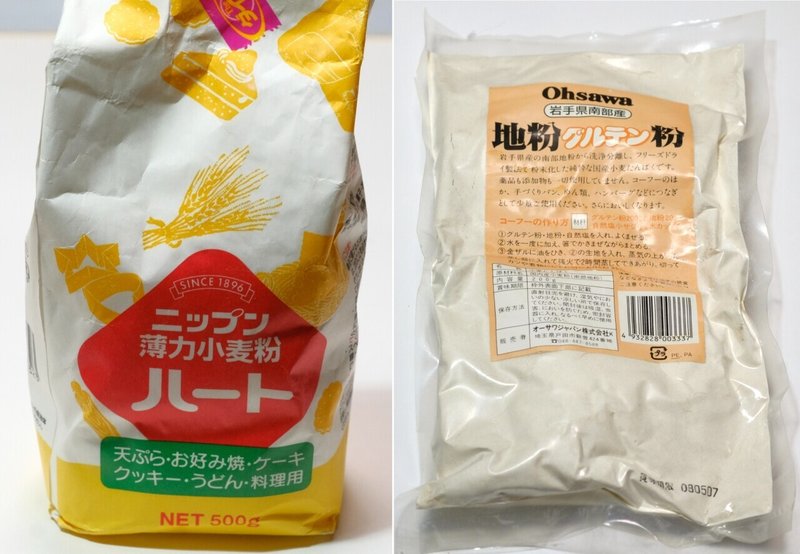

小麦粉には、タンパク質の含有量の違いで薄力粉、中力粉、強力粉、更にグルテン成分だけを抽出したグルテン粉がありますが、金継ぎでよく使われるのは薄力粉のようです。おそらく普段の調理の使用頻度から入手しやすいためと思いますが、どの粉でも糊を作る事が出来ます。(写真:左 薄力粉 ・右 グルテン粉)

小麦粉が糊になる仕組み

小麦粉に適量の加水をして練ると、弾性体のグルテニンと粘性体のグリアジンという2種類のたんぱく質が網目状に絡み合い、弾力と粘り気のあるグルテンが生成されます。練る圧力と回数が増えるほどグルテンの網目は細かくなり、粘りが強くなります。

デンプン糊のような熱による温度の状態変化とは異なり、常温で糊になります。

加える水のpHや温度、量によって生成するグルテンの粘りや硬さが変わります。(興味がある方は料理解説本などをご参照下さい。)

なお、小麦粉は高温多湿で半年以上の長期保存をするとグルテンの形成能力が低下するため、糊を作る時には保存状態の良いものを使う必要があります。

盤石糊の特徴

非常に粘着力が強いため、高い保持力があります。

グルテンは水に溶けませんが、吸水すると軟化して粘弾性が戻るため糊としての耐水性は高くありません。水温が上がると熱により結合が強まり、粘弾性が落ちて硬くなる性質があります。

小麦に約70%含まれる生デンプンを洗い流した強粘着剤が本来の盤石糊ですが、生デンプンを残したまま糊にすると、加水で接着個所を簡単に外す事が出来るため再修理を目的とする場合はデンプンを洗い流さない盤石糊を使うようです。ちなみに、掛け軸や屏風修復では再修理することを念頭に置いた糊として小麦デンプンで作った新糊や、古糊(数年以上発酵、熟成させた糊)を利用します。

麦漆の作り方

金継ぎの説明では小麦粉に加水して練るだけの簡易盤石糊の作り方を紹介しているものが多いですが、漆の比率の高い方が実用陶磁器の修理としては強いので、今回は接着に関与しない生デンプンを取り除いた盤石糊を使った麦漆の作り方を紹介したいと思います。この方法であれば薄力粉や強力粉など粉の種類に関係なく、必要量のグルテンを得ることができます。

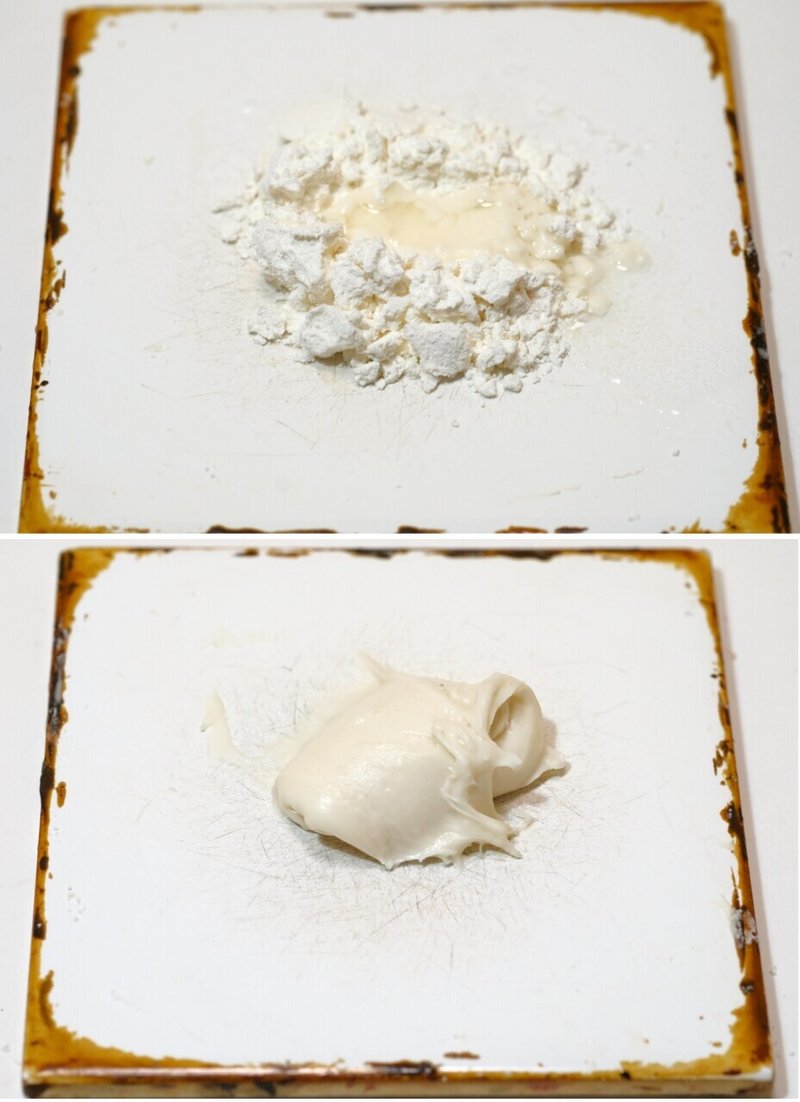

使用する小麦粉によって水分量は前後しますが、概ね

小麦粉2 水1(重量比)

で計量し、練ってドウ(手で掴める程度の硬さの塊)を作ります。水は一度に入れず、少しずつ加えて調子を見ながら練ります。力を入れて練ることでグルテンが生成されます。

ドウを手で揉んで小麦デンプンを洗い流します。

器に水を入れ、ドウを揉むと小麦デンプンが洗い流されて水が白く濁ります。何度か水を交換し、濁りが出なくなるまで揉み続けていると、ドウに弾力が出てゴムのようになります。

小麦デンプンが洗い流されてドウは小さくなります。

グルテンの塊を指で広げ、余分な水分を抜きます。室温だと1日程度かかるので、ドライヤーの送風を当てると効率よく水を減らす事が出来ます。温風はグルテンが硬くなってしまうので冷風を当てます。

指にベタつく程度まで水分が抜けたら纏めます。ヘラに付けて振っても落ちない程の粘着力になります。

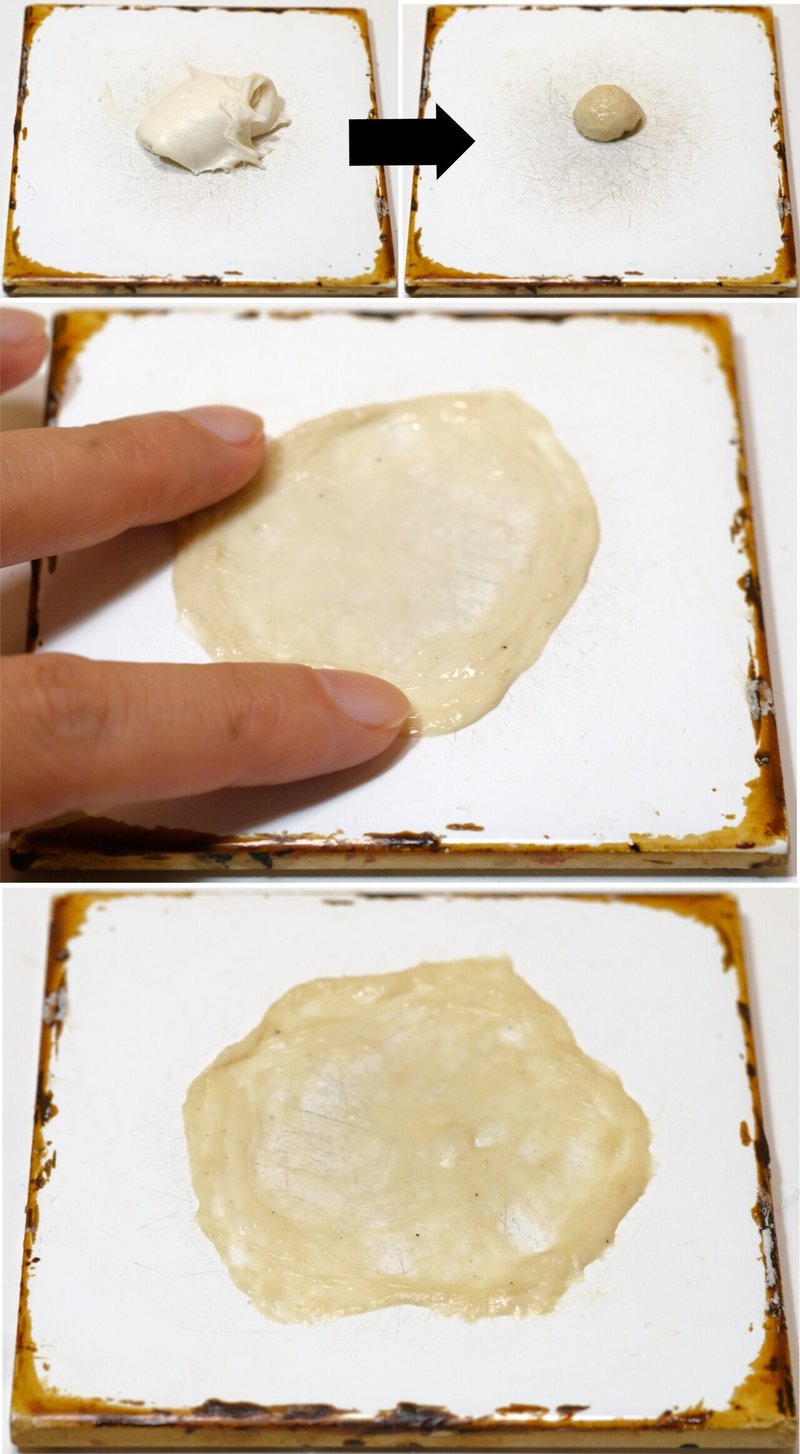

グルテンと漆を混ぜます。

グルテン1 素黒目漆5~6(体積比)

でダマが無くなるまで練ります。

グルテンは酸性液と触れると結合が切れて伸びるようになる性質があります。漆の液は弱酸性(pH4.5)のため、練っていると徐々に伸びが出てきます。グルテンの追加は可能ですが、多すぎると塗り伸ばしが大変になるので注意して下さい。

混ぜた納豆のように、麦漆が糸を引くようになったら出来上がりです。

麦漆の特徴と使い方

粘着力(初期保持力)が非常に高いため、接着面の漆の残留および接着補助を目的とした使い方になります。接着後にズレやすい磁器のような滑らかな破損面の素地の接着に向いています。平滑に薄く塗り伸ばすのは楽ですが、粘弾性が高いため凹凸の強い陶器素地は綺麗に薄く塗るのに技術が要ります。

塗り伸ばした後に少し置いて、粘着はあるが指には付かないくらいが張り合わせのタイミングです。早過ぎると、張り合わせ後になかなか固まらなくなりますので焦らず状態を確認して貼り合わせます。

小さな破片であればテープで固定しなくても密着していますが、大きめの破片の時はテープ固定した方が安全です。

サランラップで密閉すると数日は保存することが出来ます。漆の殺菌効果はありますがタンパク質は腐りやすいので長期保存はしない方が良いと思います。

錆の場合

欠け埋めのための錆は、漆と水と鉱物粉のみです。いろいろな比率を試した結果

砥の粉10,水5,素黒目漆5(重量比)

を可塑性が十分に出るまで練ったものが、接着性、乾く時間、硬度が良好で、耐熱水性も実用に足るということで落ち着いています。

水を加えると硬度が落ちるとする説もありますが、水は最終的に放出されて残りませんし、水分量を変えて試した限り硬度に差はありませんでした。

水を加える事のデメリットは、水分が抜ける時の収縮(肉痩せ)が大きくなる事で、練りが足りなかったり、塗った厚みにムラがあるとヒビ発生の可能性が上がるため、それを硬度が落ちると表現したのではないかと考えられます。

混ぜる順番は特にありません。以前に『砥の粉+水に漆を混ぜたもの』『砥の粉+漆に水を混ぜたもの』『水+漆に砥の粉を混ぜたもの』は何が変わるのかと試したことがありますが、順番よりも練る度合いを注視する事が重要だと分かりましたので、今は計量して一気に混ぜています。

刻苧の場合

錆に刻苧綿(亜麻)を加えたものを刻苧にしています。亜麻の刻苧綿が入手できない方は化粧用コットンを千切ったものでも代用できますし、細繊維質であれば大抵代用が効きます。上記の錆に、刻苧綿を外割で5(〜7)%入れています。10%入れると固過ぎて食いつきが悪く、乾燥した時の硬度も下がり、研磨しても表面が荒いので7%を上限にしていますが、使用する綿の種類により割合は変わりますので、ご自身の使っている綿で試験してみて下さい。

砥の粉10、水5、素黒目漆5、刻苧綿1〜1.5(重量比)

混ぜ方は錆と同様で、特に順番はありません。1gを超える時は砥の粉と刻苧綿を先にシェイクしておく方が刻苧綿が分散し易いです。

まず密着させる

第2回で、接着は密着(分子間力)と固化(機械的結合/投錨効果)を意識するのが重要と書きました。錆や刻苧は粘りを出してから凹凸にしっかりと押し込んで密着させる事が大切です。練りや押し込みが足りないと密着しないまま硬化してしまいます。

削げの成形

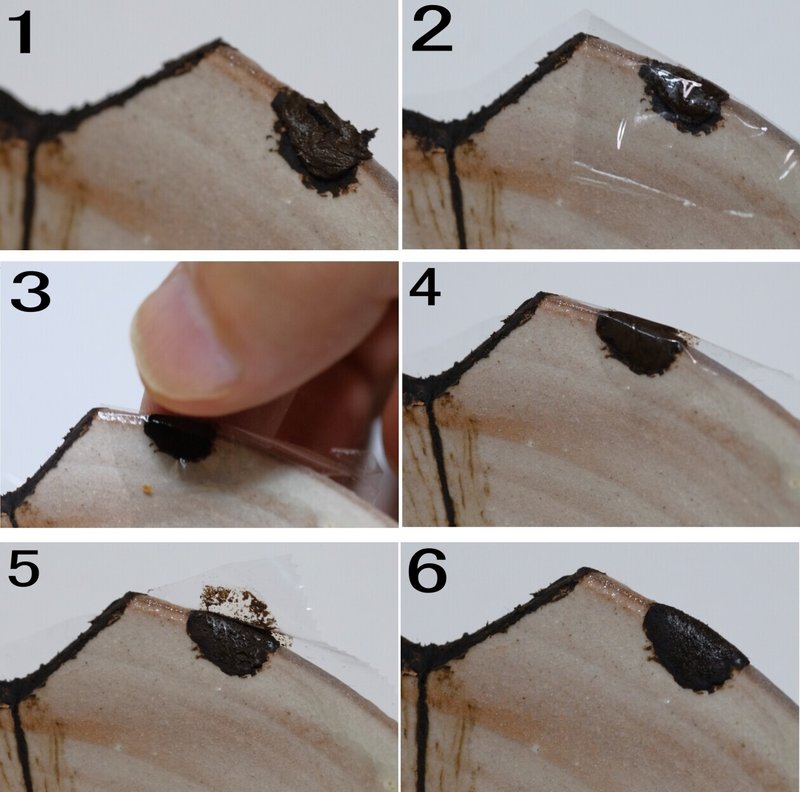

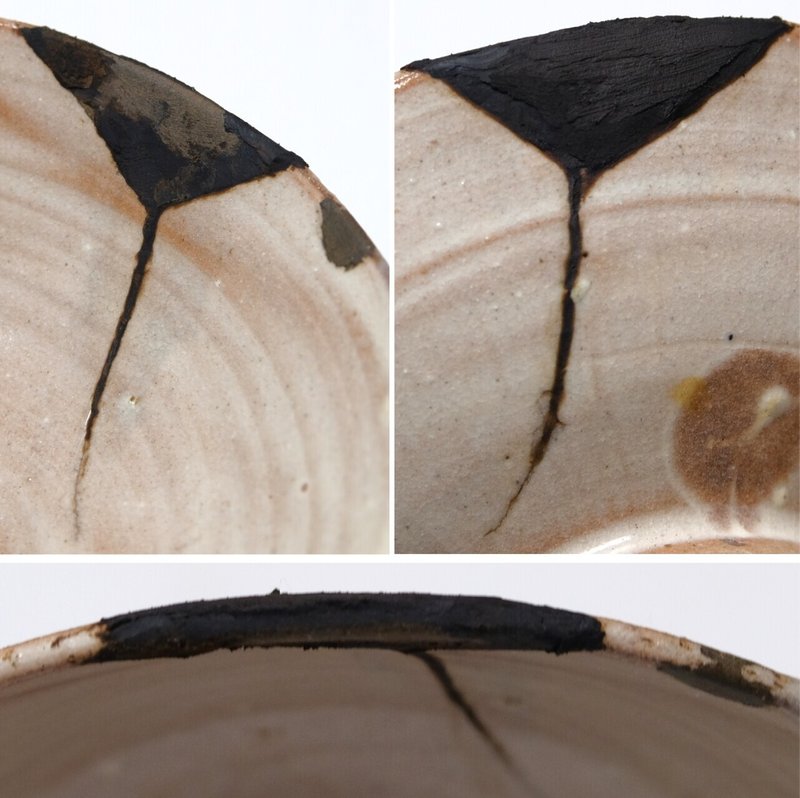

削げに刻苧を盛って成形します。

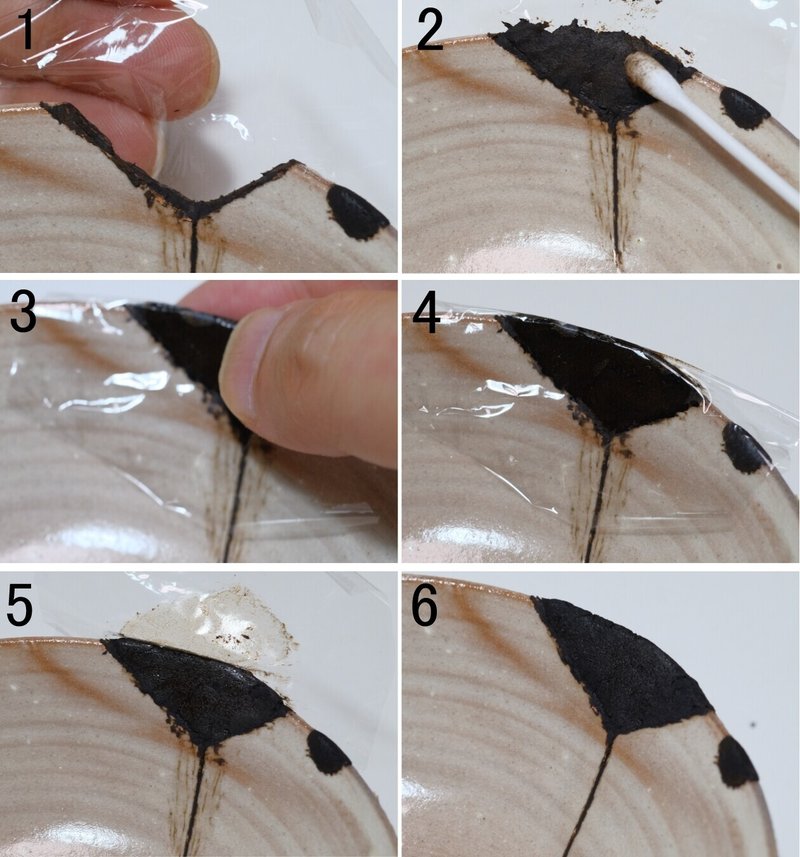

私は、削り作業を最小限にしたいので、必要量の刻苧を付けた後、サランラップで覆ってから指で押し付け、形を整えるところまで行います。錆や刻苧は乾くと目減りしますので、少し盛りあげています。(写真:1〜4)

成形が終わったら、ゆっくりとサランラップを剥がします。(写真:5〜6)

欠けの成形

欠けは削げよりも少しテクニックが必要です。

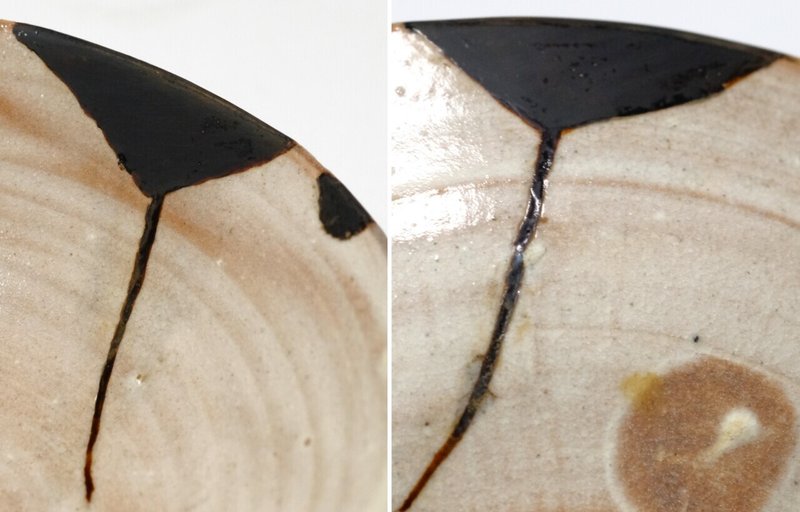

まず、サランラップを欠けに当てます。(写真:1)

必要量の刻苧を置き、広げていきます。粘りが強いので私は綿棒で押したり伸したりします。綿棒の先が汚れて粘ってきたら新しいものに替えて続けます。(写真:2)

概ね刻苧が広がったらサランラップで覆い、削げと同様に指で十分に押し固めながら成形します。(写真:3〜4)

器のカーブになったら、サランラップを剥がし、汚れは揮発性油を付けた綿棒で拭き取ります。(写真:5〜6)多少凸凹したり刻苧が足りなくても次の作業で錆を使い調整するので大丈夫です。

細い烈に刻苧を完全に入れるのは無理なので、片面のみ入れて反対側はそのままにしておきます。

1〜2日置いてからヒビの修理と同様に素黒目漆を注入します。

<参考>

サンプルは幅3cm、厚み3mmでしたが、もっと大きな欠けも同様です。写真の欠けは、幅7cm、厚み5mmです。「粉体10、水5、素黒目漆5、刻苧綿1」の混合比は厚み5mmまで一度に成形可能です。

乾かし方

漆が乾く為に必要な水を予め加えて練っていますので漆風呂での加湿は不要です。室内に静置して温度が20℃を下回らないようにすれば乾きます。

錆や刻苧は湿度を与えすぎると、表層だけ硬化し内部に水分が取り残されて乾かなくなります。

逆に、湿度が低くなる地域では表面の水分蒸発が早まり、水滴中の漆の酵素がウルシオールを固める前に失活してしまうため、錆や刻苧が乾かなくなります。この場合はサランラップをかけて蒸発を遅らせる事で対処できます。あまりピッタリ付けてしまうと湿度過多で乾かなくなるので、軽く隙間が出来る程度に掛けておきます。養生する場所の湿度が40%を下回るようならサランラップで保護したほうが良いでしょう。

養生期間について

刻苧を盛って1週間ほど養生しました。触ってみて冷たさを感じない、指で弾くと乾いた音がする、の2点が確認出来れば、芯まで固まっていると思います。

記事用に前倒しで作業しているので1週間養生にしましたが、通常はもう少し長く養生させています。私が使っているガラス用漆は、製造メーカーの注意書きに3週間以上は水に浸さないで下さいと書かれていますので今回は水研ぎではなく空研ぎします。

ちなみに、以前、プレパラートにガラス用漆を出して水を掛けて観察してみたところ、水が乾いた部分に薄い膜と思われる物が残っており、液体セラミックというシランモノマーの浸透撥水剤が乾いた状態に似ていたので、もしかして水に溶けたシランカップリング剤なのかな、と思った事があります。3週間というのは、シランカップリング剤と漆が定着する目安なのかもしれません。

作業環境の注意点

削れる程度に固まってはいますが、まだ漆が完全に乾いているわけではないので換気は必須になります。ですが、空研ぎの際には粉が散って体に付いたり吸い込んでしまう事もあるので、風で粉が舞い上がらないような場所を選びましょう。それでも粉は舞うので心配な人はマスクをした方が良いでしょう。

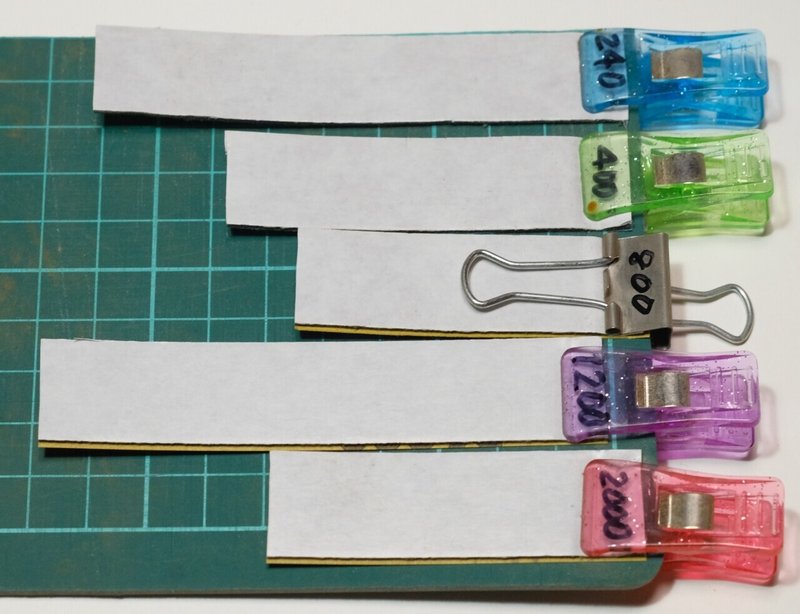

研ぎ出し用の紙やすりと道具

器に傷を付けるリスクを極力下げたいので、削りは最小限にし、かつ木賊を使うようにしていますが、細かい作業や木賊では効率の悪い箇所は紙やすりを使います。好みの番数を使って頂いて良いと思いますが、私の使っている番数を紹介すると、空研ぎペーパー240と400番。耐水ペーパー800、1200、2000番です。240〜800番は錆削り用。1200,2000番は漆研ぎ用です。

耐水ペーパー800番、1200番、2000番

紙やすりは裏に両面テープを貼っておき、使う時にはカッターで細く切って棒の先に貼ると細かい作業がしやすくなります。細い棒であれば何でも良いと思いますが、私は丈夫なので田楽串を使っています。

カッターを使う時の注意点

紙やすりでは研磨に時間がかかる時や、錆の際はカッターを使う事もあります。少し値段が高いですが刃先角30度の方が使いやすいと思います。

以前はOLFAのテクニックナイフを使っていましたが廃番になってしまい、似た商品をいくつか試しましたが強度やコストでなかなか折り合いが合わず。現在はOLFAアートナイフプロ157Bに普通のカッターの替刃(大)を折って挟んだもので落ち着いています。

カッターは、まめに刃を折って切れ味を落とさないようにする事。そして、押すのではなく刺し身包丁のようにゆっくりと滑らせながら薄く削ぐように扱うのがポイントです。

下:カッターでの錆の削り方

錆の追加

刻苧が足りなかった箇所を見つけたり、研ぎ過ぎた時は錆を追加します。微調整なので刻苧ではなく錆を使います。

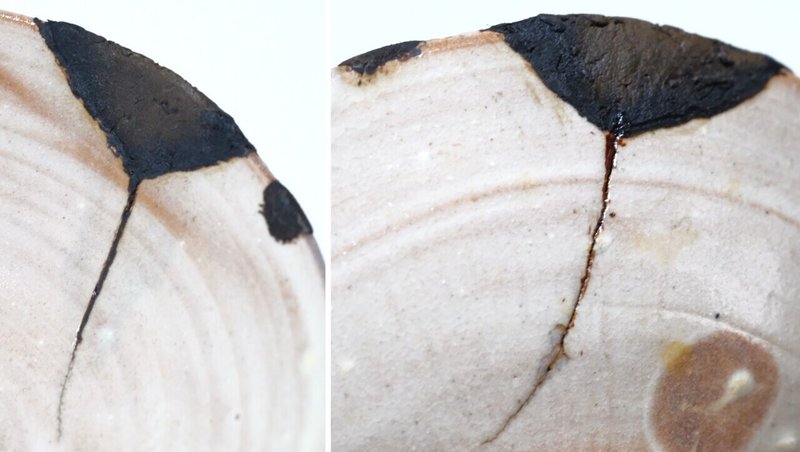

裏側の裂も、素黒目漆が目減りしているので錆を入れます。

刻苧削り過ぎ(下)

錆は、前回の刻苧の綿抜きの比率で配合にしました。

粉体(砥の粉6 愛知県産木節粘土4) 水5 漆5(重量比)

粉体の種類や配合比は変えても大丈夫ですが、粉体10 水5 漆5の比率は変えない方が錆の付きが良いです。十分に練り粘性が出たのを確認してから必要箇所に塗り込み、室内静置で養生します。

切削成形作業

3週間養生しました。

今回は木賊で水研ぎし、最後に800番の紙やすり掛けをして表面を整えました。

もし気になる部分がある時は、再度、錆を追加します。この作業で形が決定するので納得のいく状態になるまで繰り返します。

錆固め

水を使ったので念のため1日置いてから、錆固めをします。

どんなによく練った錆でも、削った時に漆の浸透が不十分な箇所が露出してしまう可能性はあるので、ダメ押しで漆を浸透させて固めるのが錆固めです。素黒目漆を揮発性油で希釈し、全体に塗り拡げます。錆固めは漆の厚みを出す必要はありません。出来るだけムラ無く塗るようにします。

終わったら漆ムロに入れ、湿度を与えながら養生します。

錆固め層の調整

漆ムロで加湿すると1〜2日で錆固めの漆は固まると思います。一応、これで最低限の実用性は担保されましたので、金が不要な場合は1ヶ月程度養生してから日常使いすることも出来ます。

ここから先は金を蒔くための装飾用の作業になります。

落とした水滴が玉になって撥水することからも分かるようにウルシオールの結合安定性はかなり強力なので、乾いた漆の塗膜に重ね塗りをする時は少しでも機械的結合(投錨効果)が強くなるよう紙やすり(今回は1200番)で表面全体を荒らします。紙やすりは1000番より下の番数を使うと錆固め層を削り落としてしまう可能性が高いので1000番以上で力を入れずに擦ります。

下地塗り

より平滑にするため、もう一度、素黒目漆を塗ります。赤漆を塗る前に最終調整の研磨をするのである程度の厚みが必要ですから希釈しない素黒目漆を使います。筆に付いた漆を、修理箇所の中央付近に置き、塗り広げるようします。漆を足すと塗った時は綺麗に見えても後で皺になるので、出来るだけ漆を足さず筆を往復させて塗り広げるようにします。塗って直ぐは刷毛目が目立つかもしれませんが、少し置くと刷毛目は消えます。

塗り終わったら、漆ムロに入れて乾かします。

1〜2日置いて漆が乾きました。

赤漆を塗る前に平滑調整のため1200番の紙やすりで軽く水研ぎし、最後に2000番の紙やすりを全体に掛けます。(凹凸が少なければ2000番だけでも大丈夫です。)金の光沢は下地の質感を拾いますので、細かい紙やすりで仕上げるほど金の光沢は上がります。力を入れて一気に研がず、少しずつ様子を見ながら注意して研いで下さい。( ※裏側の写真は撮り忘れました)全体が同じように研磨出来ているのが理想だと思います。

下地は何回塗れば良いかという質問を受ける事がありますが、下地を塗る目的は金を綺麗に見せるための平滑面作りなので、回数に拘らず平滑性に納得が行くまで塗りと研ぎは繰り返して良いと思います。金継ぎの下地塗りは、漆器のように塗り重ねで被膜の強度を上げる目的で行うものではないので、最終的には1層分の厚みしか残しませんが、1回で納得がいかず、塗り研ぎ作業を繰り返す事は私もよくやります。

金蒔き

下地の調整が終わったら、赤漆を塗ります。下地は紙やすりで調整出来ましたが、赤漆に塗り斑があると乾き方に差が出て金が綺麗に乗らないので、出来るだけ同じ厚みになるよう筆を往復させながら塗り伸ばします。

赤漆の乾き具合を見て頃合いになったら(金蒔きのタイミング参照)金を蒔きます。

金粉が漆に馴染むまで少し置いてから、真綿で少しずつ金を蒔き締めていく(何度か優しく撫でる)と艶が出てきます。

写真は1号粉なので、蒔き締めてしっとりした色味になったら終了です。もっと光沢が必要な時は3号粉などを使い、漆ムロで乾かしてから磨きを入れます。

<参考> やり直し手順

赤漆に泡やゴミがあるのに気付かず金面が凹凸になってしまったり、蒔くタイミングが早すぎて表面が荒れてしまった時は、やり直すことができます。

漆が乾いているのを確認したら1200番の紙やすりで水研ぎし、金層を削って漆層を出してから2000番の紙やすりで平滑調整します。錆層、漆層、金層は赤漆の乗り方が違うため、金を蒔き直した時、微妙に質感の差が出てしまうことがありますから、なるべく漆層だけが見えるように研ぐのがポイントだと思います。

研ぎ出しが終わったら、表面の汚れをティッシュでしっかりと取り除いて金の蒔き直しを行います。

これで欠けの直しは終了です。1ヶ月以上養生させたら試しに使ってみて下さい。

サンプルの小皿は、他にも欠けが2箇所あったので同様に直しました。

金蒔きのタイミング

今回は金を蒔く時のポイントについて書きたいと思います。第13回で金が綺麗に見えるには下地作りが大切だという話をしましたが、金蒔き作業も粉を受け止める赤漆の扱い、つまり金の下層の作りが大切になります。ポイントは、『厚みと作業量』そして『半乾きの見極め』です。

厚みと作業量

漆は厚く塗ると、乾燥時に縮れて凹凸が出てしまうので厚く塗らないようにしましょう、という注意は必ず聞くと思います。極々小さな金の粉体を接着出来れば良いわけですから、切手の裏の糊と同じくらいの薄さで十分なわけです。薄く塗る事は金蒔きの絶対条件になります。

そして、もう一つの大切なポイントは、同じ速さで漆が乾く作業量の見極めです。大きな器に何本もヒビが入っていたり、二股三股に分岐する複雑なヒビなど、作業時間が長くなるほど最初と最後で漆の乾きに差が出ます。筆に慣れていないと慎重になり過ぎて時間がかかるかもしれません。梅雨時などは、塗り終えたら塗り始めが半乾きになっていて金を蒔くタイミングが分からなくなったりします。

漆が乾く時間から、自分がどの程度の時間で塗り終える事が出来るのかを逆算し、場合によっては内側と外側を別の日にやるなど作業を分割することも考慮した計画を立てる必要があります。1日で全ての金蒔きを終わらせる必要はありません。のんびりやりましょう。

半乾きのタイミング

赤漆を塗ったら、筆を洗いながら半乾きになるのを待ちます。どんなに漆を薄く塗っても金粉よりは厚みがありますので、塗って直ぐに金を蒔くと、金粉が沈んで漆の表面に残らず金色になりませんし、大量に金粉を乗せると粉の凹凸で光沢が悪くなります。そのため、金粉が沈まない程度に固まっていても粘着は失っていないタイミングを狙うわけです。しかし、この半乾きの見極めは本当に難しく、金継ぎに慣れてきても判断に迷うものです。半乾きの時間はある程度の幅がありますが、金粉が綺麗に乗る状態は意外に短時間なのです。蒔くタイミングは1時間以内が目安。蒔いた後は乾くまで放置し(3時間程度が目安)、透漆を塗ってすぐにティッシュで拭き取ります。そして、後は乾燥させて完成です。

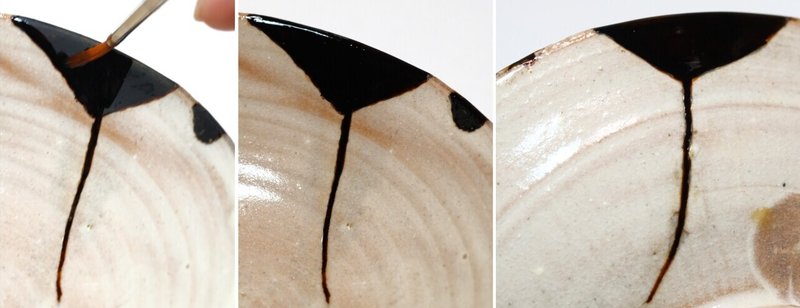

光沢の変化

漆を塗った直後は、水面のようなキラキラした光沢感があり、これを濡れ色と表現します。漆が乾いてくると、この濡れ色が変化してきます。文字で表現するのは難しく、写真で撮っても区別できない程の、経験しないと分からない違いですが、敢えて書くと非常に薄い膜が張ったような感じになり僅かに艶が落ちてしっとりした感じに落ち着きます。

色の変化

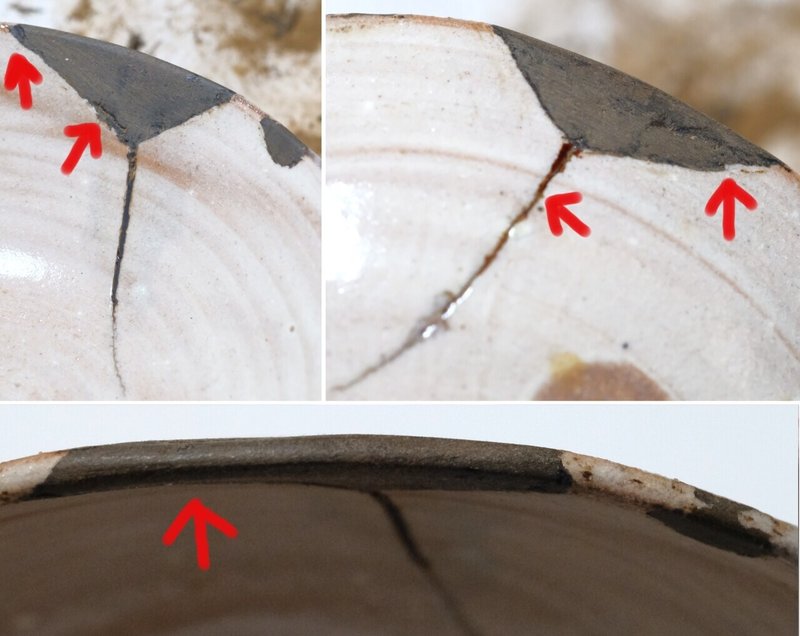

漆のウルシオールは時間の経過とともに酸化し、ウルシオールキノンに変化して一時的に色が濃く(暗く)なる性質があります。この色の変化で乾き方が判断できます。

残った赤漆をサランラップに移して密封すると乾かなくなるので、塗った直後の赤漆の色を保持出来ます。このサランラップで密閉した色と、乾き始めた漆の色の差が蒔くタイミングを計ります。

弁柄が50%以下の赤漆であれば色の違いはより分かりやすくなります。自分で弁柄を混ぜて作る方は、いつも同じ割合で混ぜると色の差が読みやすいでしょう。

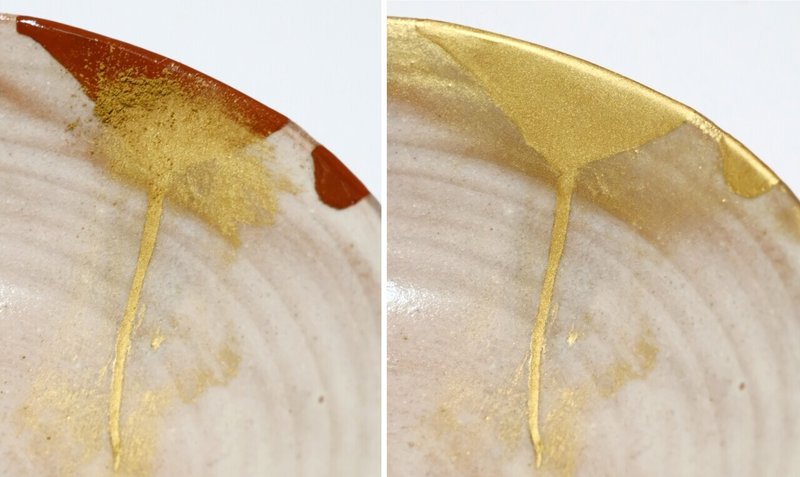

写真は分かりやすいよう、かなり差が出てきた状態で撮りましたが、ここまで差があると乾き過ぎで金が乗りません(乗っても指でこすると取れます)。右の色になる手前で金を蒔きます。

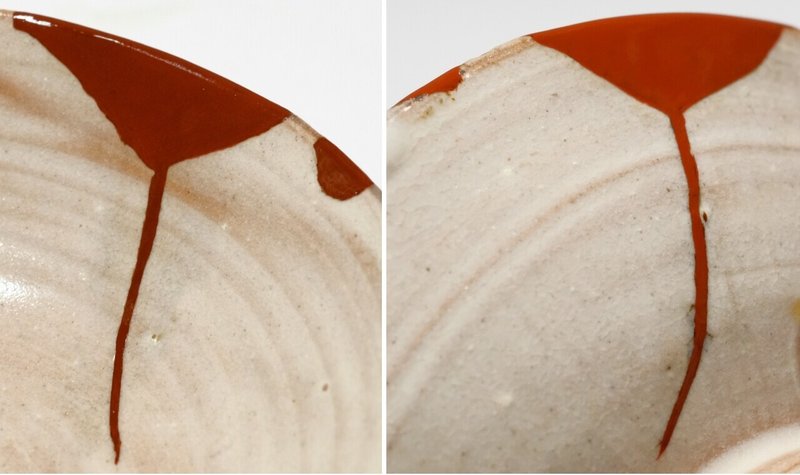

曇り具合(青い息と白い息)

ヒビのような細い線では判別が難しいですが、欠けの修理など塗る面積が広いと、ハ~っと息を吹きかけた時の曇り具合で確認できます。

息を吹きかけても曇らない時は乾き始めていません。曇り具合には「青い息」と「白い息」があり、一瞬曇って直ぐに艶が戻るのを青い息。曇った後にす~っと曇りが取れていくのが白い息になり、青い息から白い息に変わるときが蒔き時です。曇りがなかなか消えない場合は乾き過ぎです。

指触

軽く指先で触ってみて、粘着力は感じるけれど指に漆が付かない状態がベストになります。修理箇所に直接触ると指紋の跡が残ってしまうので、小皿やタイル、ガラス板など別なものに塗って、そちらを触るようにします。施釉磁器やガラス板は、漆が乾いた後、水に浸けておけば剥がれて綺麗になるので何度も使えてコストパフォーマンスが良いです。

指で直接触れたくない方は、ゴム手袋をして触ると良いでしょう。

半乾きの見極めにはいろいろな方法がありますが、どれも経験が必要になります。実践では一つの方法に固執せず、複数の方法を組み合わせ最適なタイミングを計ります。

筆

使用前はテレピンで洗います。筆の油を抜くためです。漆は油と相性が悪く、油が残っていると乾かないことがあります。

使用後は油で洗う。